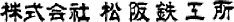

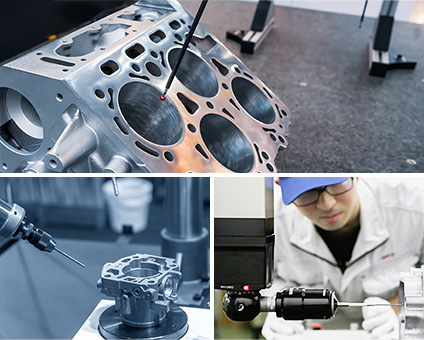

治具設計・製作

治具は、手締め治具、油圧クランプ治具、空圧クランプ治具、イケール治具、インデックス治具など加工工程に合わせた設計、対象素材は鍛造素材、鋳物素材、アルミダイキャスト素材等のあらゆる素材に対応した治具製作の実績があり、ユーザニーズに最適な治具設計をご提案することができます。

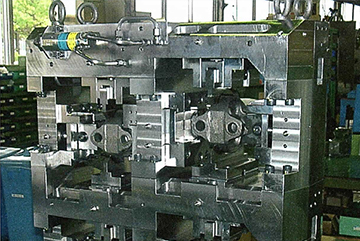

精度を要求される治具製作のために、高精度加工用マシニングセンタを弊社の恒温室内に設備し、基準ピン位置精度、平面度はミクロンオーダの加工を実現しています。

マシニングセンタ用治具製作でお客様から選ばれるポイント

POINT-1

「100年」企業の

DNAを受け継ぐ

高いエンジニアリング力

1916年に設立された株式会社松阪鉄工所のDNAを

受け継ぐ精機部。

長きに亘り蓄積されたモノ作りのノウハウが

高いエンジニアリング力を産む原動力。

その卓越したエンジニアリング力で

お客様にベストな基本治具設計プランを導出。

POINT-2

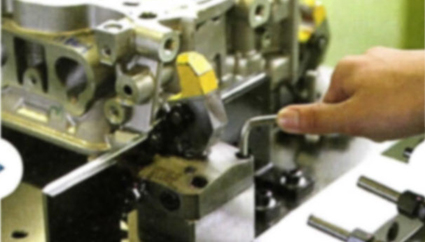

治具設計段階から高精度の

ワーク加工品質を作り込む

お客様の高いワーク加工精度を生み出すのは、それを加工するための高精度治具を設計する過程から作り込む。「マシニングセンタは治具が決め手」は、お客様の生産性向上と真正面から向き合う精機部に所属するエンジニア達の熱い情熱

POINT-3

恒温室の設備で加工するため、

ミクロンオーダーの加工精度を

実現

恒温室は常に室温20℃の環境下におかれ、

ミクロンオーダーの治具切削加工精度を引き出せる設備環境を完備

POINT-4

高精度設備で治具の切削加工

恒温室内の一定した室温と高精度設備で、

治具に求められる加工精度を保証

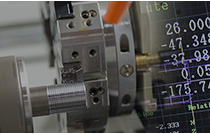

POINT-5

確かな治具だけを届けるため

三次元測定器で計測

ミクロンオーダーの加工精度が要求される

各種治具は三次元測定器で計測した

確かなものだけをお届けします。

POINT-6

治具の組立作業まで

自社で一貫して対応

治具の設計から製作にいたるまで、

全ての治具製作プロセスに携わる自社一貫製作で、

治具の高精度を保証

モノ作りのプロ集団として、治具設計では今日までに培った経験とノウハウで

お客様の思いをカタチにするお手伝いをいたします。

加工の品質は治具しだいマシニングセンタは治具が決め手

- 加工リードタイム短縮

- 加工精度向上

- 加工品質安定化

- 作業者のスキルレベルに依存しない

治具製作、マシニングセンタ導入等をご検討されているお客様はお気軽に精機部へご連絡ください。

お客様との商談から治具設計・製作の流れ

自社一貫対応だからスピーディ

-

STEP 1 商談・引き合い

お客様の設備導入計画・打合せ

仕様・納期・費用 -

STEP 2治具基本

コンセプト決め

精機部の強みを活かした工程設計/システム設計で

最適なご提案内容を検討いたします。 -

STEP 3 構想・見積り提出

治具のコンセプトデザイン決めを行い 見積り提出

-

STEP 4注文決定(受注)

-

STEP 5 設 計

本設計に入る

-

STEP 6材料調達

-

STEP 7製 作

製作/工程管理

-

STEP 8組 立

-

STEP 9検 査

-

STEP 10納 品

生産性向上ソリューション一覧はこちらへ

マシニングセンタは治具が決め手

生産技術的な経験と実績、モノ作りのノウハウ、そして高いスキルでお客様に最適な生産工程設計、治具設計及び加工方法をご提案致します。製品の加工品質は、治具の設計段階から作りこまれると言っても過言ではありません。

治具設計・製作のポイントを紹介しています。