「マシニングセンタは治具が決め手」

治具の良し悪し(品質、生産効率)は作り方しだいで大きく変わります。

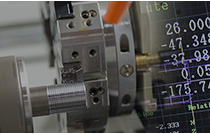

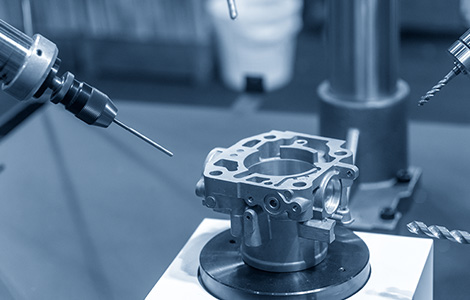

現代の“モノ作り”を支えるマシニングセンタは切削加工の工程集約・多面加工や、自動化によりその威力を発揮しています。

そしてマシニングセンタの性能を十二分に活かすには、最適設計された治具が必要であり、「治具が決め手」と言っても過言ではありません。

治具に求められること

マシニングセンタ治具とは加工ワークを、決められた位置へ正確にポジショニングし、確実にクランプするためのツールです。

良い治具は安全で着脱性がよく、治具セット時に正しく位置決めされ、クランプ歪や加工歪を起こさず、切粉の排出性が良いもので、必要最小限の動力コストでまとめられています。

治具には

こんなメリットがあります。

- 加工リードタイム短縮

- 加工精度向上

- 加工品質安定化

- 作業者のスキルレベルに依存することなく

加工できる

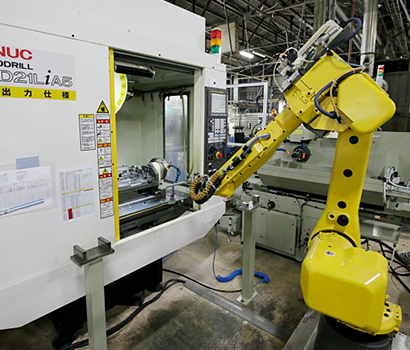

量産製品で生産数量が多い場合でも生産に最適な治具、設備等を含めた加工条件を設定することで、品質レベルや、高い設備稼働率の維持を実現できます。

治具を導入することで

生産上のお悩みが解決できます。

- 今より省力化して製造コストを下げたい

- 生産性を向上させ売り上げアップさせたい

- 加工のヒューマンエラーのリスクを下げたい

- 自動化・ライン化等、

ロボットを導入してFA化したい

治具は生産技術の集大成

ちょっと待って!

治具の必要性を知ってもらいましたが、治具なら何でもいいわけではありません。

生産技術的な経験と実績やモノ作りのノウハウから、お客様の要求にマッチする最適な治具設計が求められます。

加工方法、ワーク形状など様々。

単に治具と言ってもいろいろな生産条件を加味して治具の設計・製作を行う必要が有ります。

治具自体も様々な種類が有ることに加え、加工設備や工法に何通りも選択肢が有ります。それらの中から最適なメソッドを導き出す必要があるため、生産技術的な経験と実績、モノ作りのノウハウ、そして高いスキルが求められます。

つまり、治具の作り方次第で生産効率は大きく変わるということになります。

「マシニングセンタは治具が決め手」

1985年のMCC精機部発足以来、シンプルでありながら

モノ作りでは奥深い意味をもつテーマを掲げてきました。

加工の品質は加工方法や治具の設計段階から作り込まれる

また、マシニングセンタは切削加工の工程集約・多面加工や、

自動化でその威力を発揮します。

その性能を十二分に活かすには、最適設計された治具が必要であり「治具が決め手」と言っても過言ではありません。

お客様にベストな解決策を導くプロ集団として、

今後も新たな付加価値創造で日本だけでなく

世界中のモノ作りの発展に貢献します。